Urządzenie do montażu i demontażu wirników generatorów.

IRENEUSZ MADEISKI

MARCIN KRET

KRET i S-KA CHOJNÓW

1. Wprowadzenie

W czasie remontu wirników generatorów elektrycznych istnieje potrzeba demontażu a najczęściej montażu kołpaków wirników.

Wielkość wirników i kołpaków zawarta jest w wymiarach:

- długość wirnika z czopami - 12535 do 5926mm,

- masa wirnika - 65000 do 11600kg,

- średnica wewnętrzna kołpaka - 1045 do 653mm,

- masa kołpaka - 2020 do 300kg,

Technologia zdejmowania kołpaka z wirnika jest następująca.

Na wózkach napędzanych hydraulicznie i poruszających się po szynach zostaje położony z suwnicy wirnik (rys.1).

Następnie grzany jest indukcyjnie kołpak do temperatury 300°C.

Po nagrzaniu i wjechaniu kołpakiem w część stałą urządzenia, zaciskany jest promieniowo wirnik przez uchwyty hydrauliczne.

Nagrzany kołpak też jest chwytany przez promieniowo umieszczone siłowniki hydrauliczne. Uchwyt trzymający kołpak może się obracać (±5°)

oraz wykonywać ruchy wzdłużne. Obrót jest potrzebny do odblokowania zamka jaki się znajduje, w niektórych rozwiązaniach wirników,

między wirnikiem a kołpakiem. Ruch wzdłużny zdejmuje kołpak z wirnika, aby zwiększyć skuteczność siły wzdłużnej wprowadzono dodatkowo jej pulsację.

Po ściągnięciu kołpaka z wirnika jest on dalej transportowany ze względu na dużą długość czopów wirnika osobnym wózkiem.

Czynności przy zakładaniu kołpaka są podobne. Kołpak grzany jest na wózku.

Rys. 1. Urządzenie do montażu i demontażu kołpaków generatorów:

- wózek wirnika,

- część stała urz.,

- napęd uchwytu kołpaka,

- wózek kołpaka,

2. Budowa i zasada działania wózków wirnika.

Wózek wirnika konstrukcji spawanej jest wyposażony w dwie ruchome podpory, które można ustawić na odpowiednim poziomie.

Podpory te oraz układ jazdy napędzane są silnikami hydraulicznymi wolnoobrotowymi

Rys. 2. Wózek wirnika.

Z pulpitu sterującego można w trybie szybkim lub wolnym, ręcznym lub automatycznym ustalić położenie podpór,

istnieje możliwość jazdy wózkiem w prawo jak i lewo.

Jazdą obu wózków można sterować z pulpitu części stałej.

3. Budowa i zasada działania wózka kołpaka.

Wózek zbudowany jest z dwóch części:

- podwozia,

- i obejmy kołpaka.

Podwozie jest konstrukcją spawaną, w której zabudowane są cztery koła jezdne. Dwa z nich napędzane są silnikami hydraulicznymi wolnoobrotowymi.

W części środkowej podwozia zabudowany jest siłownik jednostronnego działania służący do podnoszenia i opuszczania obejmy kołpaka.

Opuszczanie i podnoszenie obejmy umożliwiają dwie prowadnice.

Czynności podnoszenia jak i opuszczania obejmy potrzebne są podczas centrowania kołpaka z wirnikiem.

Ruch ten jest zadawany z pulpitu sterującego.

Obejma kołpaka jest konstrukcją stalową skrzynkową.

W konstrukcji obejmy zabudowane są równomiernie rozmieszczone siłowniki hydrauliczne wyposażone w uchwyty służące do chwytania kołpaka podczas

grzania i transportu jego do urządzenia wciągającego kołpak (napęd uchwytu kołpaka) na wirnik.

Każdy z tych siłowników jest indywidualnie sterowany z pulpitu sterującego.

Z tego pulpitu można sterować także jazdę wózka. Wszystkie ruchy można wykonywać w trybie szybkim lub wolnym.

Rys. 3. Wózek kołpka.

4. Budowa i zasada działania części stałej.

Część stała mocowana do szyn (do podłoża) składa się ze stałego uchwytu służącego do blokowania wirnika oraz z uchwytu wykorzystującego ruch

wzdłużny (w osi wirnika) oraz ruch obrotowy w zakresie ±5° służący do chwytania kołpaka.

Rys. 4. Uchwyt stały (część stała urządzenia).

Stały uchwyt przedstawiony na rys.4 utworzony jest ze spawanej konstrukcji skrzynkowej, w której zamontowane są od dołu dwie ruchome podpory mechaniczne

napędzane silnikiem hydraulicznym działającym identycznie jak w wózkach wirnika opisanych wyżej.

Od góry promieniowo zamontowane są zaciski napędzane siłownikami hydraulicznymi.

Rys. 5. Uchwyt obrotowy (część ruchoma urządzenia).

Uchwyt obrotowy (ruchomy) pokazany na rys.5 składa się z korpusu spawanego skrzynkowego, w którym po prowadnicach obraca się pierścień także

konstrukcji spawanej, skrzynkowej.

W pierścieniu tym zamontowane są dwie podpory mechaniczne napędzane silnikami hydraulicznymi (opisane wyżej) oraz 5 zacisków napędzanych

siłownikami hydraulicznymi.

Siłę zacisku reguluje się z pulpitu ustawiając odpowiednio wielkość ciśnienia w siłownikach zaworem redukcyjnym proporcjonalnym.

Ruch wzdłużny uchwytu odbywa się po dwóch poziomych prowadnicach. Wymuszany jest trzema siłownikami równomiernie rozmieszczonymi na obwodzie uchwytu.

Siłę tego ruchu reguluje się z pulpitu sterującego ustawiając odpowiedni poziom ciśnienia w siłownikach zaworem redukcyjnym proporcjonalnym.

Obrót uchwytu wymuszony jest dwoma siłownikami hydraulicznymi obracającymi pierścień wewnętrzny w stosunku do stałej obudowy.

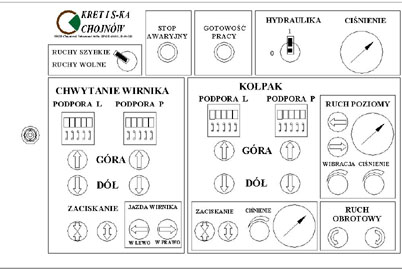

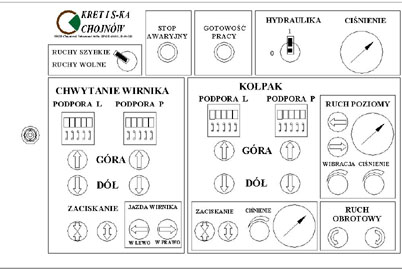

Na rys.6 przedstawiony jest główny pulpit sterujący zamontowany na części stałej.

Na pulpicie są wydzielone pola obsługi funkcyjnej.

Rys. 6. Pulpit sterowniczy części stałej.

W polu "HYDRAULIKA" można włączyć/wyłączyć agregat hydrauliczny.

"GOTOWOŚĆ PRACY " zapala się z chwilą naładowania akumulatora hydraulicznego.

Istnieje możliwość wybrania ruchu szybkiego lub wolnego poszczególnych ruchów wykonawczych.

Pole "CHWYTANIE WIRNIKA" obsługuje wszystkie czynności związane z manewrowaniem ustawień wirnika:

- ruch wirnikiem leżącym na wózkach w kierunku części stałej,

- wysunięcie podpory prawej i lewej odczytując właściwe położenie wirnika,

- zaciskanie wirnika w uchwycie stałym,

Pole "KOŁPAK" umożliwia ustawianie podpór stałych na odpowiedniej wysokości przed położeniem na nich kołpaka.

Siłę zaciskania kołpaka można regulować pokrętłem "CIŚNIENIE" w polu "ZACISKANIE". Siłę ruchu poziomego wciągania lub zdejmowania kołpaka

można także regulować pokrętłem "CIŚNIENIE" w polu "RUCH POZIOMY".

Istnieje także możliwość włączenia pulsacji ("WIBRACJA") jednostronnej ciśnienia zgodnej z wykorzystywanym ruchem w celu poprawienia

skuteczności siły ściągającej lub naciągającej kołpak.

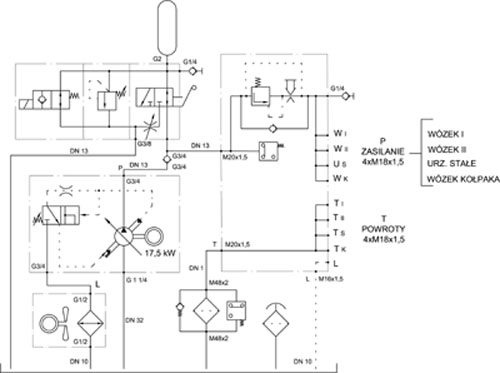

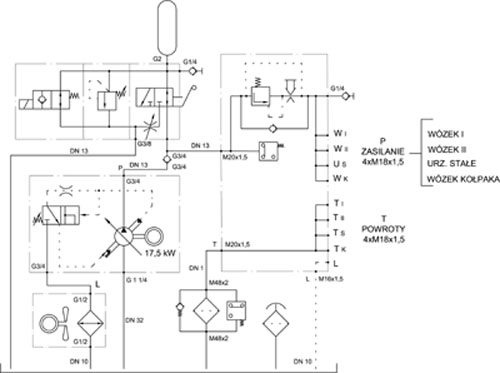

5. Zasilacz hydrauliczny.

Zasilacz hydrauliczny tworzy układ centralnego zasilania dla wszystkich odbiorników. Rys.7

Rys. 7. Schemat hydrauliczny - zasilacz.

Ze względu na możliwość chwilowego większego poboru mocy układ wyposażony jest w 35dm3 akumulator hydrauliczny.

Wielkość chwilowego maksymalnego wydatku ograniczona jest dwudrogowym regulatorem przepływu.

W momencie wyłączenia układu hydraulicznego następuje automatyczne rozładowanie akumulatora.

6. Podsumowanie.

Zaprezentowane urządzenie opracowano i wykonano na zlecenie firmy

ENERGOSERWIS S.A. z Lublińca

i od roku jest ono eksploatowane.

Urządzenie jest nowoczesnym i oryginalnym, prototypowym rozwiązaniem. Podczas rocznej eksploatacji wniesiono kilka drobnych zmian przez

wykonawcę i przez zamawiającego. Roczna eksploatacja potwierdziła słuszność przyjętych rozwiązań technicznych.

|